掃碼加微信

熱門關鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

如今很多電子封裝過程中,都是有使用陶瓷基板來做關鍵的產品器件,這樣降低陶瓷基板的不良率甚至可以提高電子器件質量,具有重大意義,但是陶瓷基板的一些性能檢測尚無國家或行業上的標準檢測,這樣給企業生產產品推廣帶來一定的困難性。

目前,展至科技主要性能有包括基板外觀、力學性能、熱學性能、電學性能、封裝性能(工作性能)和可靠性等檢測陶瓷基板缺陷。

第一:外觀檢測

一般陶瓷基板外觀檢查都是采取目視或光學顯微鏡,在檢測項目中包括了陶瓷基板是否有裂縫、孔洞,金屬層厚度、基板表面的平整度(翹曲)、基板表面圖形精度都是需要重點檢測內容。因為是對采用倒裝芯片、高密度封裝而言,一般要去表面平整度低于0.3%。

如今這些年來,計算機技術和圖像處理技術不斷發展,而企業用工成本不斷提高,在制造業轉型升級中直接重視人工智能和機器視覺等技術的應用,在一些基于機器視覺的檢測方法和設備中,逐漸成為提升產品質量、提高良品率的重要手段。所以,在機器視覺檢測設備應用于陶瓷基板上檢測,可以大大提高檢測效率,從而降低人力成本,產生良好的應用價值。

第二:力學性能檢測

陶瓷基板力學性能主要指金屬線路層的結合強度,表示金屬層與陶瓷基片間的粘接強度,直接決定了后續器件封裝的質量(固晶強度與可靠性等)。不同方法制備的陶瓷基板結合強度差別較大,通常采用高溫工藝制備的平面陶瓷基板(如TPC、DBC等),其金屬層與陶瓷基片間通過化學鍵連接,結合強度較高。而低溫工藝制備的陶瓷基板(如DPC基板),金屬層與陶瓷基片間主要以范德華力及機械咬合力為主,結合強度偏低。

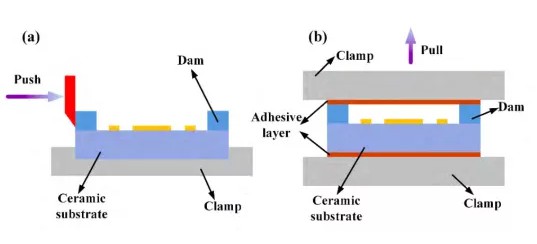

剪切強度測試示意圖/拉伸強度測試示意圖

陶瓷基板金屬化強度的測試方法包括:

(1)膠帶法:將膠帶緊貼金屬層表面,用橡皮滾筒在上面滾壓,以去除粘接面內氣泡。10 秒后用垂直于金屬層的拉力使膠帶剝離,檢測金屬層是否從基片上剝離。膠帶法屬于一種定性測試方法。

(2)焊線法:選用直徑為0.5mm或1.0mm的金屬線,通過焊料熔化直接焊接在基板金屬層上,隨后用拉力計沿垂直方向測量金屬線的拉脫力。

(3)剝離強度法:將陶瓷基板表面金屬層蝕刻(劃切)成5mm~10mm長條,然后在剝離強度測試機上沿垂直方向撕下,測試其剝離強度。要求剝離速度為50mm/min,測量頻率為10次/s。

第三:熱學性能

陶瓷基板的熱學性能主要包括熱導率、耐熱性、熱膨脹系數和熱阻等。陶瓷基板在器件封裝中主要起散熱作用,因此其熱導率是重要的技術指標;耐熱性主要測試陶瓷基板在高溫下是否翹曲、變形,表面金屬線路層是否氧化變色、起泡或脫層,內部通孔是否失效等。

陶瓷基板的導熱特性,不僅與陶瓷基片的材料熱導率有關(體熱阻),還與材料界面結合情況密切相關(界面接觸熱阻)。因此,采用熱阻測試儀(可測量多層結構的體熱阻和界面熱阻)能有效評價陶瓷基板導熱性能。

第四:電學性能

陶瓷基板電學性能主要指基板正反面金屬層是否導通(內部通孔質量是否良好)。由于DPC陶瓷基板通孔直徑較小,在電鍍填孔時會出現未填實、氣孔等缺陷,一般可采用X射線測試儀(定性,快速)和飛針測試機(定量,便宜)評價陶瓷基板通孔質量。

第五:封裝性能

陶瓷基板封裝性能主要指可焊性與氣密性(限三維陶瓷基板)。為提高引線鍵合強度,一般在陶瓷基板金屬層(特別是焊盤)表面電鍍或化學鍍一層Au或Ag等焊接性能良好的金屬,防止氧化,提高引線鍵合質量。可焊性一般采用鋁線焊接機和拉力計進行測量。

將芯片貼裝于三維陶瓷基板腔體內,用蓋板(金屬或玻璃)將腔體密封便可實現器件氣密封裝。圍壩材料與焊接材料氣密性直接決定了器件封裝氣密性,不同方法制備的三維陶瓷基板氣密性存在一定差異。對三維陶瓷基板主要測試圍壩材料與結構的氣密性,主要有氟油氣泡法和氦質譜儀法。

第六:可靠性測試與分析

可靠性主要測試陶瓷基板在特定環境下(高溫、低溫、高濕、輻射、腐蝕、高頻振動等)的性能變化,主要內容包括耐熱性、高溫存儲、高低溫循環、熱沖擊、耐腐蝕、抗腐蝕、高頻振動等。對于失效樣品,可采用掃描電鏡(SEM)和X射線衍射儀(XRD)分別進行微觀和成分分析;采用掃描聲顯微鏡(SAM)和X射線檢測儀(X-Ray)進行焊接界面和缺陷分析。