掃碼加微信

熱門關(guān)鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

市場(chǎng)上從結(jié)構(gòu)與制作工藝而言,陶瓷基板又可分為高溫共燒多層陶瓷基板(HTCC)、低溫共燒陶瓷基板(LTCC)、厚膜陶瓷基板(TFC)、直接敷銅陶瓷基板(DBC)、直接鍍銅陶瓷基板(DPC)等。

而其中直接敷銅陶瓷基板和直接鍍銅陶瓷基板僅有一字之差,但卻是兩種不同的陶瓷基板制備技術(shù),今天我們來(lái)看一看這兩種陶瓷基板各蘊(yùn)含著怎樣的玄機(jī)。

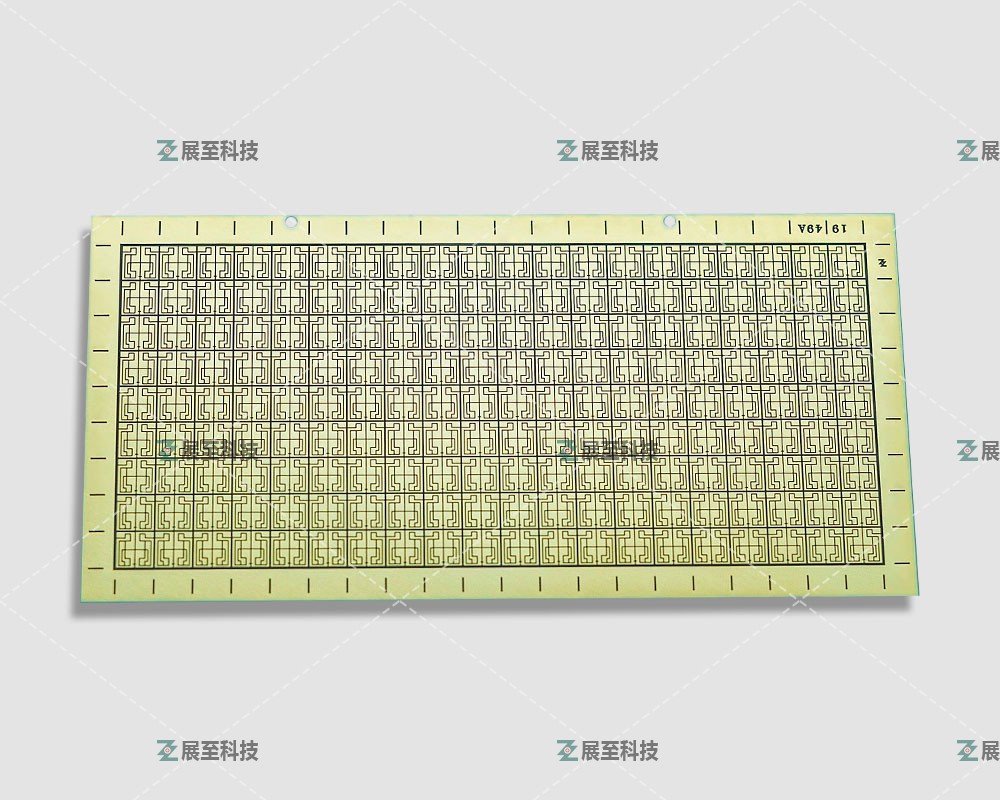

直接鍍銅DPC陶瓷基板是將陶瓷基板做預(yù)處理清潔,利用半導(dǎo)體工藝在陶瓷基板上濺射銅種子層,再經(jīng)曝光、顯影、蝕刻、去膜等光刻工藝實(shí)現(xiàn)線路圖案,最后再通過(guò)電鍍或化學(xué)鍍方式增加銅線路的厚度,移除光刻膠后即完成金屬化線路制作。

直接鍍銅DPC陶瓷基板主要優(yōu)缺點(diǎn):

1.優(yōu)點(diǎn):

低溫工藝(300℃以下),完全避免了高溫對(duì)材料或線路結(jié)構(gòu)的不利影響,也降低了制造工藝成本;

采用薄膜與光刻顯影技術(shù),使基板上的金屬線路更加精細(xì)(線寬尺寸20~30m,表面平整度低于0.3m,線路對(duì)準(zhǔn)精度誤差小于±1%),因此DPC陶瓷基板非常適合對(duì)準(zhǔn)精度要求較高的電子器件封裝。

2.缺點(diǎn):

電鍍沉積銅層厚度有限,且電鍍廢液污染大;

金屬層與陶瓷間的結(jié)合強(qiáng)度較低,產(chǎn)品應(yīng)用時(shí)可靠性較低。

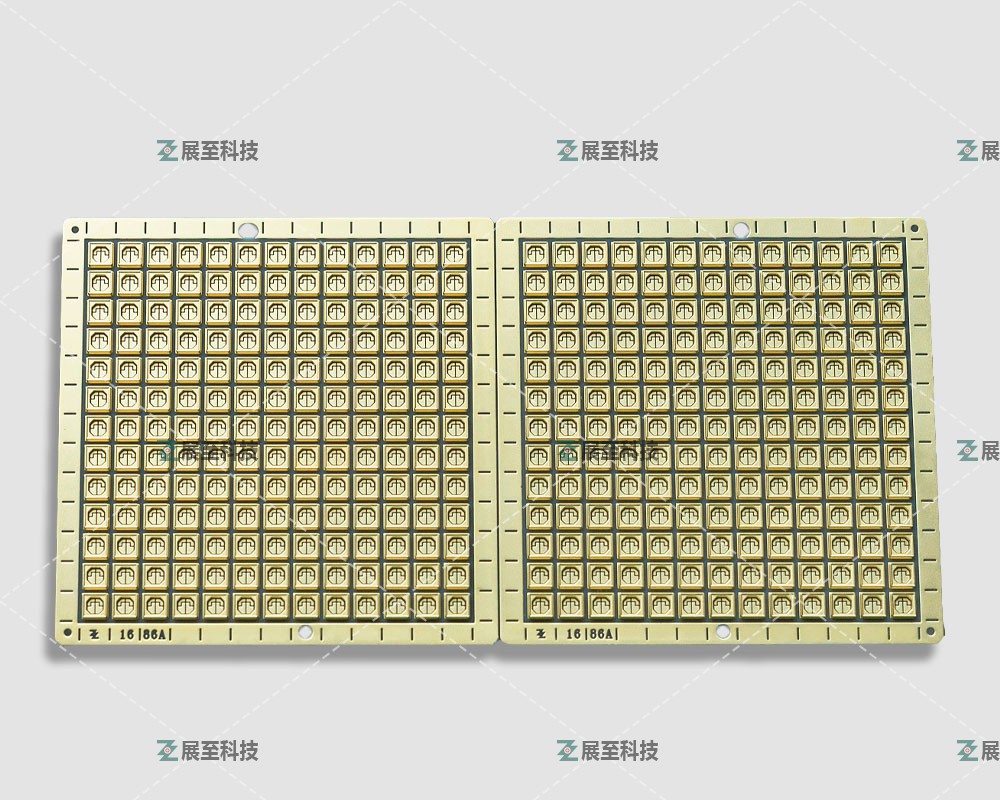

直接鍍銅DPC陶瓷基板:

1)金屬線路層與陶瓷基片的結(jié)合強(qiáng)度是影響DPC陶瓷基板可靠性的關(guān)鍵。由于金屬與陶瓷間線膨脹系數(shù)差較大,為降低界面應(yīng)力,需要在銅層與陶瓷間增加過(guò)渡層,從而提高界面結(jié)合強(qiáng)度。由于過(guò)渡層與陶瓷間的結(jié)合力主要以擴(kuò)散附著及化學(xué)鍵為主,因此常選擇Ti、Cr和Ni等活性較高、擴(kuò)散性好的金屬作為過(guò)渡層(同時(shí)作為電鍍種子層)。

2)電鍍填孔也是DPC陶瓷基板制備的關(guān)鍵技術(shù)。目前DPC陶瓷基板電鍍填孔大多采用脈沖電源,其技術(shù)優(yōu)勢(shì)包括:易于填充通孔,降低孔內(nèi)鍍層缺陷;表面鍍層結(jié)構(gòu)致密,厚度均勻;可采用較高電流密度進(jìn)行電鍍,提高沉積效率。