掃碼加微信

熱門關(guān)鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

dpc陶瓷基板以其優(yōu)異的性能和逐漸降低的價格,在眾多電子封裝材料中顯示出強大的競爭力作為熱和空氣的大功率LED封裝基板對空氣對流的載體,其導熱性對LED的散熱起著決定性的作用,也是大功率電子器件在未來上的趨勢。

隨著科學技術(shù)的發(fā)展,新的制備技術(shù)目前,高導熱陶瓷材料作為一種新型電子封裝基板材料,應用前景十分廣闊。LED散熱通道中陶瓷基板是連接內(nèi)外散熱通道的關(guān)鍵環(huán)節(jié),散熱通道電路連接和芯片物理支撐的功能。作為led核心芯片輸入功率的不斷提高,大功率給LED封裝材料帶來了較大的熱量,對材料提出了更新、更高的要求。對于大功率LED產(chǎn)品,陶瓷基板封裝要求具有高電絕緣性、高導熱性、匹配芯片熱膨脹系數(shù)等特性。樹脂封裝基板:成本高,配套普及困難,EMC和SMC成型設備要求高,大規(guī)模普及仍困難。

近年來興起的SMT LED支架普遍采用耐高溫改性工程塑料材料,PPA(polyphthalamide)樹脂為原料PPA塑料導熱系數(shù)很低,其散熱主要通過金屬引線框架,散熱能力有限,只適用于小功率LED封裝。

隨著LED封裝向薄型化和低成本化發(fā)展,板上芯片(COB)封裝技術(shù)逐漸興起。目前大部分COB封裝基板采用金屬芯印制電路板,大功率LED封裝多采用這種基板,其價格介于中高端之間。目前生產(chǎn)的一般大功率LED散熱基板,其絕緣層導熱系數(shù)很低,而且由于絕緣層的存在,不能承受高溫焊接限制了封裝結(jié)構(gòu),不利于LED散熱耗散。

近年來,硅基材料作為LED封裝基板技術(shù),逐漸從半導體行業(yè)引入到LED行業(yè)。硅基板的導熱性和熱膨脹性表明硅與LED匹配的封裝材料連接,硅的熱導率為140W/mK,用于LED封裝時產(chǎn)生的熱阻僅為066K/W:硅基材料廣泛應用于半導體工藝及相關(guān)封裝領(lǐng)域,相關(guān)設備及材料相當成熟。因此,如果將硅制成LED封裝陶瓷基板很容易形成量產(chǎn)。但是,LED硅基板封裝還存在很多技術(shù)問題。比如材料硅容易開裂,機械強度也有問題。從結(jié)構(gòu)上看,硅是優(yōu)良的導熱體,但絕緣性較差,必須做氧化絕緣處理。此外,金屬層應濺射導電孔應采用電鍍的方式制備。總的來說絕緣層、金屬層和通孔的制備面臨挑戰(zhàn),良率不高。目前有部分臺企研發(fā)LED硅基板并量產(chǎn),但良率不足60%。

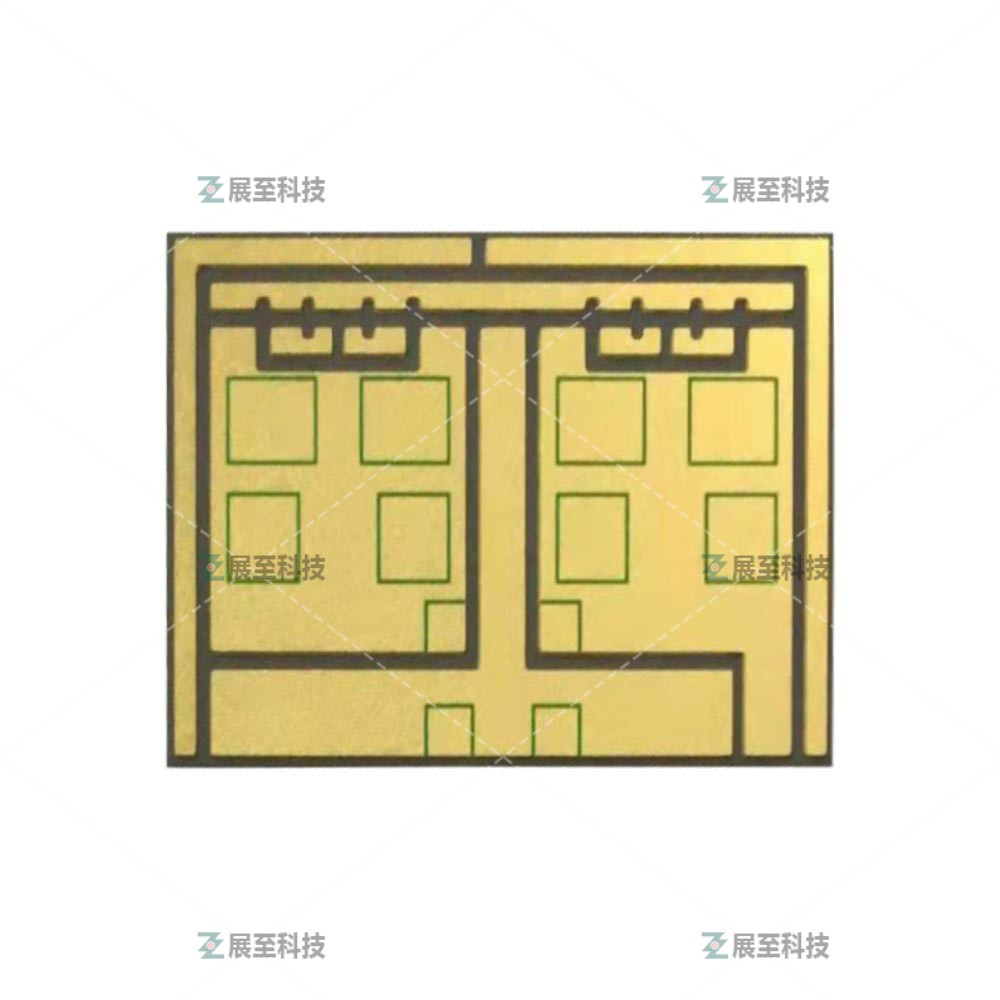

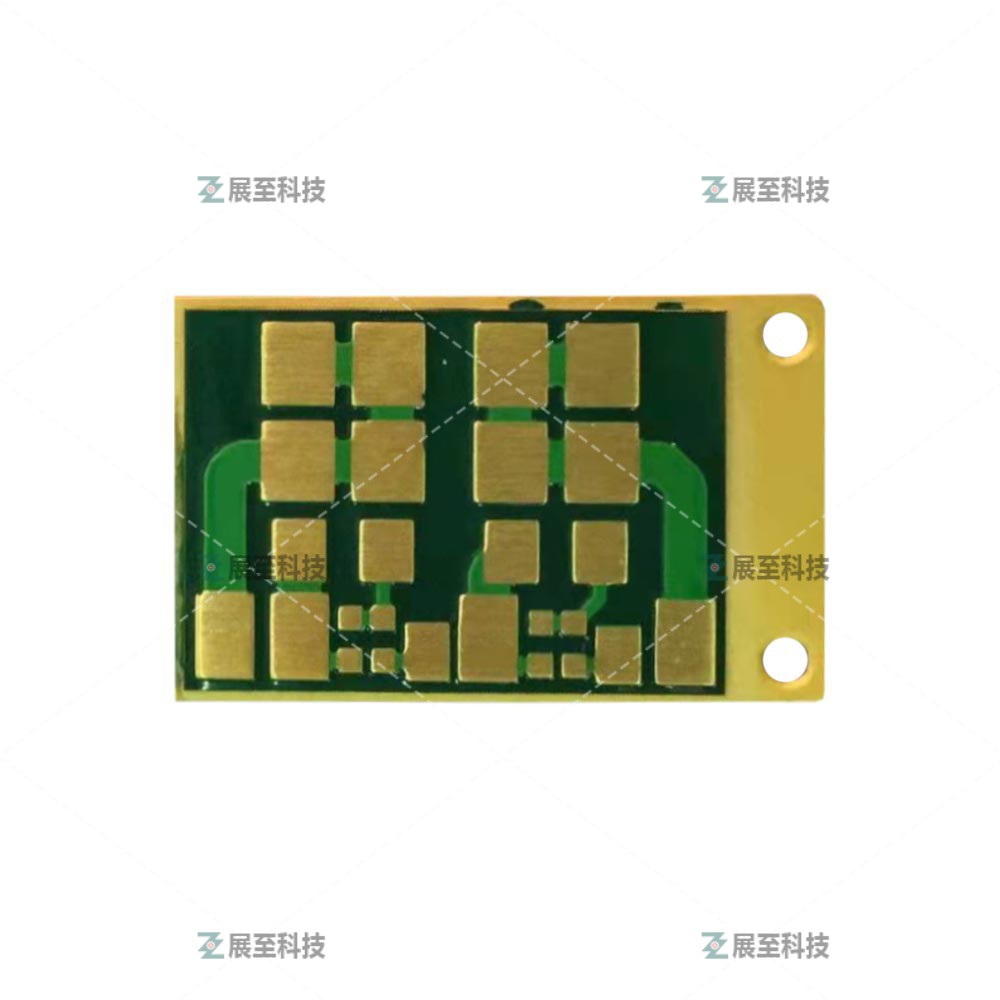

DPC陶瓷基板提高散熱效率,滿足大功率LED陶瓷基板的高導熱性需求。DPC工藝提高散熱效率,最適合開發(fā)大功率、小尺寸LED產(chǎn)品。陶瓷散熱基板采用新型導熱材料和全新的內(nèi)部結(jié)構(gòu),彌補了鋁金屬基板的缺陷,從而提高基板的整體散熱效果。在可用作散熱基板的陶瓷材料中,BeO具有較高的導熱率。但其線膨脹系數(shù)與硅(Si)相差很大,制造時有毒,限制了其應用。BN綜合性能好,但作為基板材料沒有突出優(yōu)勢,而且價格昂貴,目前只在研究和推廣中;碳化硅(SiC)具有高強度和高導熱性,但其電阻和絕緣值較低,金屬化后鍵合不穩(wěn)定,會引起導熱率和介電常數(shù)的變化,不宜用作絕緣封裝基板材料。Al203陶瓷基板是應用最廣泛的陶瓷基板,但由于其熱膨脹系數(shù)比Si單晶高,因此AI203陶瓷基板不適用于高頻、大功率、超大規(guī)模集成電路。AIN晶體具有高導熱性,被認為是下一代半導體基板和封裝的理想材料。

自1990年代以來,AIN陶瓷材料得到了廣泛的研究和逐步發(fā)展。目前被廣泛認為是一種很有前途的電子陶瓷封裝材料,AIN陶瓷基板的散熱效率是AI203基板的7倍,使用干式大功率LED的AIN陶瓷基板散熱效率顯著,從而大大提高了LED的使用壽命。AIN基板的缺點是即使表面有很薄的氧化層,也會對導熱性有很大的影響。只有嚴格控制材料和工藝,才能生產(chǎn)出一致性好的AIN基板。與目前廣泛使用的Al2O3基板相比,AIN基板的成本約為A12O3的3~5倍。既然能量已經(jīng)產(chǎn)生,可以快速降低AIN基板的成本,散熱效率強的AIN基板將替代A12O3基板。

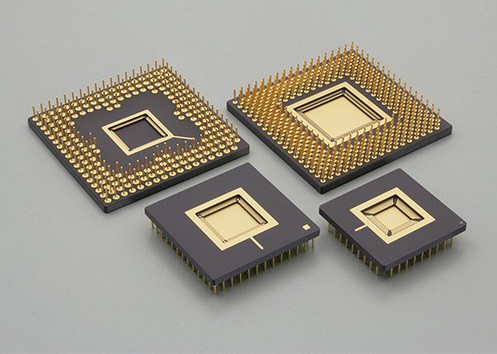

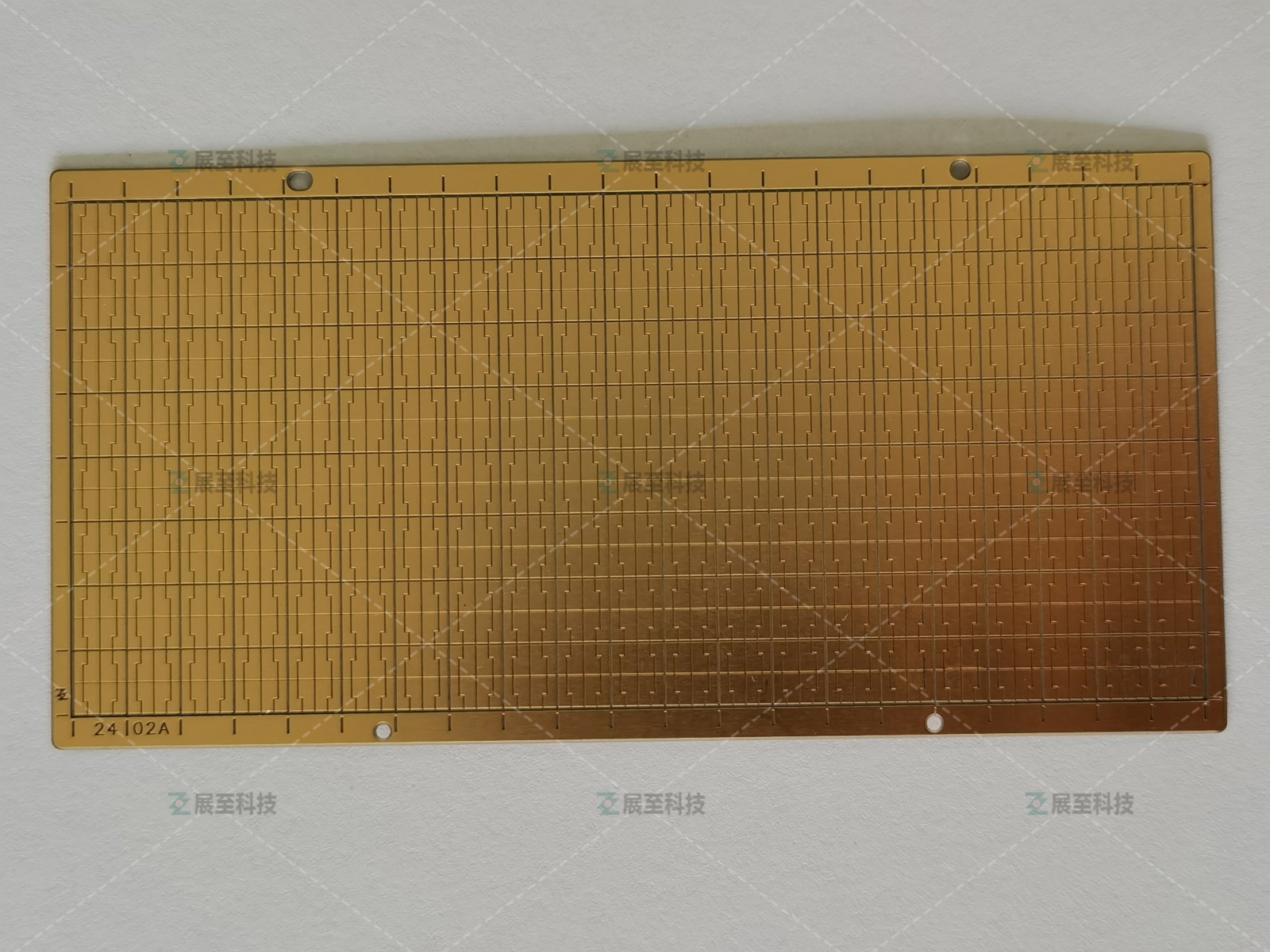

dpc陶瓷基板也稱為直接鍍銅陶瓷基板。DPC產(chǎn)品具有電路精度高、表面平整度高的特點,非常適合LED鍍膜/共晶工藝。采用高導熱陶瓷基板,散熱效率顯著提高,是最適合大功率、小尺寸LED發(fā)展的陶瓷散熱基板。北京阿爾泰科技發(fā)展有限公司也在積極做這項工作的研發(fā),總之采用dpc陶瓷基板將是未來大功率LED發(fā)展的趨勢。