掃碼加微信

熱門關(guān)鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

迄今為止,直接鍵合銅(DBC)基板已成為電力電子產(chǎn)品的標準。它們以低成本提供出色的導電性和導熱性,DBC技術(shù)的弱點是不可避免的翹曲和熱循環(huán)下相對較低的可靠性。低可靠性構(gòu)成了重大障礙,特別是對于具有高壽命要求的汽車應用。具有低翹曲和出色可靠性的厚印刷銅(TPC)陶瓷基板克服了這些弱點,但也以更高的成本降低了導電性。我們所展示了兩種厚膜/DBC混合技術(shù),它們結(jié)合了DBC和TPC的最佳特性;出色的導電性、低成本、減少的翹曲和出色的可靠性。

當電路受到惡劣環(huán)境條件的影響時,例如腐蝕性化學品、高溫和低溫、高濕度、機械應力和強烈的溫度變化,電路總是使用厚膜技術(shù)。由于高可靠性和對不利條件的耐受性以及出色的熱和電性能,厚膜電路在廣泛的工業(yè)應用中得到了廣泛的應用,包括了油箱傳感器、太陽能電池、汽車前燈和發(fā)動機控制器。

對于電力電子和LED基板,在厚印刷銅(TPC)里可以證明與當前的標準技術(shù)直接鍵合銅DBC相比,TPC提供了更高的可靠性、更少的翹曲和卓越的設計自由度。同時,DBC的熱阻和電阻降低了30%,并且在標準的應用中具有成本優(yōu)勢,在本文中,我們主要介紹了兩種用于電力電子陶瓷基板的厚膜/DBC混合技術(shù),將TPC和DBC的優(yōu)點結(jié)合在一個基板中。

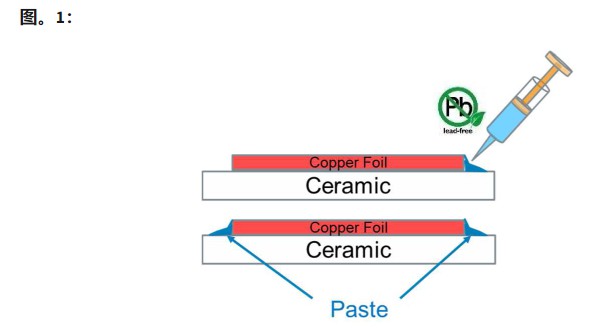

我們將第一個混合基板技術(shù)稱為“粘貼增強定向鍵合銅”(PE-DBC),PEDBC陶瓷基板由氧化鋁上的標準DBC和厚膜糊劑增強銅邊緣組成。通過在銅結(jié)構(gòu)周圍分配并在500℃以上的溫度下燒制來施加絕緣厚膜漿料,在燒制過程中,厚膜漿料燒結(jié)并與氧化鋁基材以及銅層形成牢固的結(jié)合。這加強了銅結(jié)構(gòu)關(guān)鍵邊緣處的銅和陶瓷之間的界面,增強顯著提高了DBC陶瓷基板的可靠性,而不會顯著增加成本。與標準DBC基板相比,我們通過熱沖擊測試PE-DBC基板證明了改進。

第二種技術(shù)“粘貼粘合銅”(PBC),實現(xiàn)了比PE-DBC更高的可靠性以及顯著減少翹曲的額外好處。PBC基板是通過在TPC基板上燒結(jié)銅箔制成的,對于PBC,我們展示了出色的可靠性,出色的粘合質(zhì)量和加熱時的低翹曲變化。

一、膏體增強直接鍵合銅(PE-DBC)

PE-DBC基板由氧化鋁陶瓷基板上的標準DBC組成,具有增強的邊緣結(jié)構(gòu)以提高可靠性。

1、制造工藝

PE-DBC生產(chǎn)流程從標準dbc流程開始,在由以下三個步驟組成的厚膜工藝中連續(xù)增強蝕刻的dbc:

> 例如通過點膠在銅結(jié)構(gòu)周圍的氧化鋁上涂敷絕緣厚膜膏(見圖1);

> 在?120°C的空氣中干燥糊狀物10分鐘;

> 在高于 500 °C 的溫度下在氮氣中燒制基材;

氮氣燒制可防止銅層氧化。使用的絕緣膏是無鉛的。

【在銅結(jié)構(gòu)周圍分配漿料。重要的是要避免焊膏和銅之間的任何間隙。漿料可以以某種方式印刷,使其完全包圍銅結(jié)構(gòu)或僅包圍最關(guān)鍵的部分。】

2、可靠性

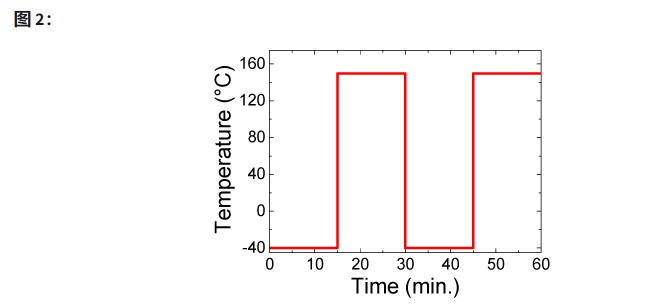

我們將PE-DBC部件與具有相同銅圖案的標準dbc進行了比較,銅厚度為300 μm,氧化鋁厚度為630 μm。熱沖擊試驗的試驗程序如圖2所示,陶瓷基板在-40℃下保持15分鐘,在15秒內(nèi)轉(zhuǎn)移到+150℃是并在此在保持15分鐘,然后在15秒內(nèi)轉(zhuǎn)移回-40℃。對于標準dbc,我們觀察到銅層邊緣在100次熱沖擊循環(huán)后開始出現(xiàn)貝殼狀斷裂。使用在96%氧化鋁上沒有凹坑的標準dbc在2000次循環(huán)之前,PE-DBC基材在表面聲學顯微鏡 (SAM) 中未顯示任何分層。

【熱沖擊測試的溫度曲線。-40 °C 室和 +150 °C 之間的傳輸時間為 15 秒。】

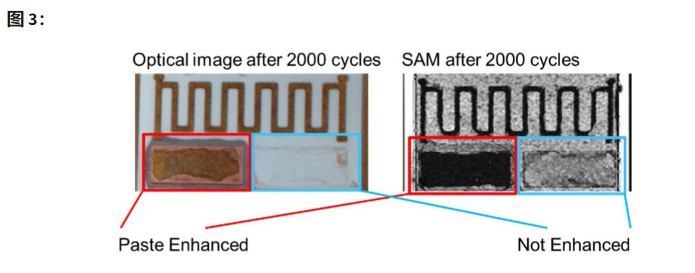

圖 3描繪了在 2000 次熱沖擊循環(huán)后具有漿料增強的 Cu 結(jié)構(gòu)和未增強的 Cu 結(jié)構(gòu)的基板的光學圖像和 SAM 測量值。即使經(jīng)過 2000 次循環(huán),增強部分實際上也沒有變化。

【在 2000 次熱沖擊循環(huán)后,具有漿料增強銅結(jié)構(gòu)(左側(cè)紅色矩形內(nèi))和未增強銅結(jié)構(gòu)(右側(cè)藍色矩形內(nèi))的 DBC 基板的光學圖像(左)和 SAM 測量(右) . 未增強部分下方的貝殼狀斷裂清晰可見,而增強部分實際上不受熱循環(huán)的影響。】

二、粘貼銅(PBC)

焊接銅PBC基板是TPC基板,在厚膜層的頂部燒結(jié)有銅箔。

1、制造工藝

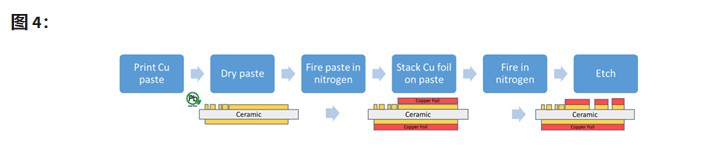

PBC基板的加工從標準TPC工藝開始(圖4中的前三個方框):

> 銅漿絲網(wǎng)印刷在陶瓷的兩面,可以包括可以用作邏輯電路的精細結(jié)構(gòu);

> 糊狀物在空氣中在120℃下干燥10分鐘;

> 基材在500℃以上的氮氣中燒制

【PBC流程流程圖。前三個方框描述了標準的 TPC 流程。以下三個方框是在厚膜層頂部燒結(jié)銅箔和最終蝕刻。】

在TPC部分完成后,將銅箔燒結(jié)在TPC基板上(圖4中的最后三個框):

> 銅箔疊在TPC基板的頂部和底部,邏輯電路部分留空;

> 在溫度高于800℃的氮氣爐中燒制煙囪;

> 與標準dbc一樣,將所需結(jié)構(gòu)蝕刻到Gu層中;

2、綁定接口

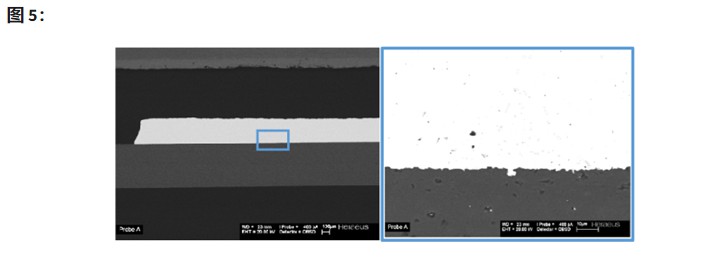

我們通過SEM分析了陶瓷與銅漿之間以及銅漿與銅箔之間的界面圖5,由于材料的致密燒結(jié),無法識別漿料和箔之間的界面。陶瓷和銅之間的界面是無空隙的。這對于基板的可靠性和局部放電特性非常重要。在銅層內(nèi)可以看到一些小的空隙,可以忽略不計,對放電性能沒有影響。

【PBC 基板的橫截面。亮層是銅,氧化鋁下面的亮暗層。在右側(cè)顯示界面的詳細圖像。無法檢測到銅和陶瓷之間的空隙。】

3、可靠性

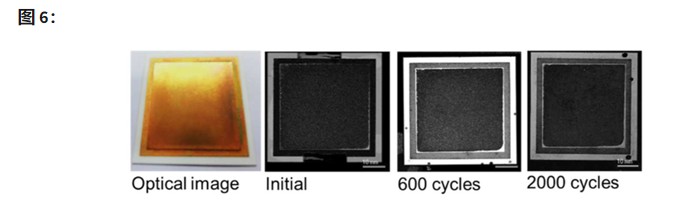

總銅厚度約為 350 μm 和氧化鋁厚度為 630 μm 的2″×2″ PBC 基板經(jīng)受與相同的熱沖擊循環(huán)。圖6左側(cè)描繪了2000 次熱沖擊循環(huán)后基板的光學圖像。最初和 600 和 2000 次循環(huán)后,襯底的特征是SAM。最初可以看出,銅箔的邊緣沒有完美地結(jié)合到厚膜層上。這是由于當時沒有優(yōu)化處理。600和2000 次熱沖擊循環(huán)后的SAM圖像表明,沒有發(fā)生額外的分層。

【2000 次熱沖擊循環(huán)后的光學圖像、初始 SAM、600 次后的 SAM 和 2000 次熱沖擊循環(huán)后的 SAM(從左到右)。即使經(jīng)過 2000 次熱沖擊循環(huán),也不會發(fā)生額外的分層。】

4、附著力

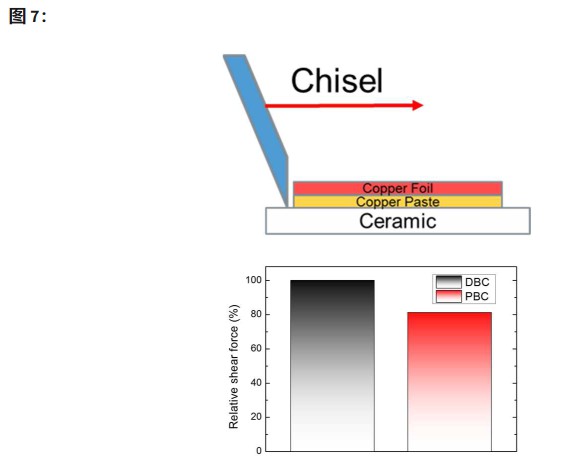

PBC 技術(shù)的附著力在 4×4 mm 2 Cu箔上進行測試。使用剪切測試儀,測量鑿子剝離銅的最大力(圖7頂部)。與 DBC 相比,PBC 的最大作用力如圖 7所示。DBC 80% 以上的剪切力是由 PBC 實現(xiàn)的。

【剪切試驗示意圖(上)和剪切力結(jié)果(下)。剪切測試儀在鑿子剪斷銅箔時測量最大力。PBC 的剪切力超過 DBC 值的 80%。這對于所有實際目的來說綽綽有余。】

圖8顯示了連續(xù) TPC 層頂部剪切掉的銅箔的光學圖像。失效模式部分在陶瓷內(nèi)部,這表明銅/陶瓷和膏/箔界面都不是PBC的薄弱環(huán)節(jié)。

【剪下的銅箔的光學圖像。圖像顯示,故障至少部分發(fā)生在陶瓷內(nèi)部,表明銅膏和陶瓷之間以及銅膏和銅箔之間的良好結(jié)合。】

5、翹曲

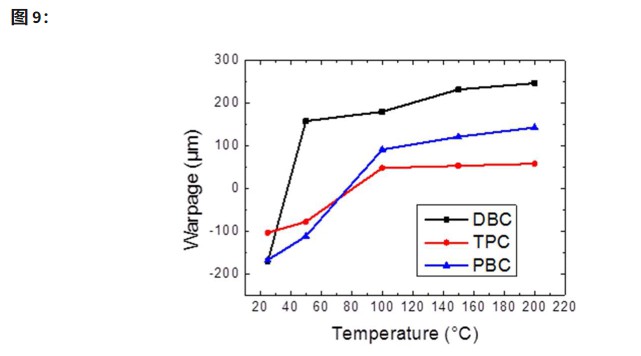

通過莫爾陰影分析分析兩面Cu厚度為~300μm、氧化鋁厚度為630μm的2″×2″基板的翹曲。莫爾陰影分析可以測量不同基板溫度下的翹曲。需要低初始翹曲和低翹曲變化以避免焊料或燒結(jié)接頭與基板和管芯的過度應力。

TPC、DBC和PBC陶瓷基板的翹曲是在室溫、50°C、100°C、150°C和200°C下測量的。測量的翹曲顯示在圖9中。正如[]之前已經(jīng)發(fā)表的那樣,TPC的翹曲低于 DBC。PBC 基板在 DBC和TPC之間存在翹曲變化。

【DBC、TPC 和 PBC 基板在室溫和 200 °C 之間的翹曲。TPC 的翹曲變化最小,DBC 最高,PBC 居中。】

6、比較

對PE-DBC和PBC的關(guān)鍵特性進行了總結(jié)和比較。這兩種技術(shù)均基于經(jīng)過驗證且適合大規(guī)模生產(chǎn)的工藝和無鉛材料。PBC具有低翹曲的額外優(yōu)勢,并且能夠在一個基板上組合邏輯和電源電路而無需額外的工藝。與 TPC相比,新技術(shù)PE-DBC和PBC具有更高的導熱性和導電性(與DBC相同)以及在高銅厚度下成本更低的優(yōu)點。