掃碼加微信

熱門關(guān)鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

這些年來,對(duì)于大功率電子產(chǎn)品的需求呈指數(shù)增長(zhǎng)。如今隨著電動(dòng)/混合動(dòng)力汽車的快速增長(zhǎng),我們能看到需要更多的電子和電源模塊來滿足需求。然而,電動(dòng)汽車/混合動(dòng)力汽車并不是推動(dòng)這種增長(zhǎng)需求的唯一應(yīng)用,鐵路牽引、風(fēng)力渦輪機(jī)、光伏逆變器和電機(jī)驅(qū)動(dòng)等其它主要應(yīng)用也在推動(dòng)需求的增長(zhǎng)。

在應(yīng)用要求極高,并且在必須應(yīng)對(duì)高溫和惡劣條件的高電壓和高電流密度下運(yùn)行。在高度可靠的功率模塊的關(guān)鍵部件之一是極其可靠的金屬陶瓷基板。用于這些應(yīng)用的基材必須在電氣、熱、絕緣和運(yùn)行過程中的機(jī)械性能。要擁有一個(gè)可靠的系統(tǒng),你需要有兼容的互連和組裝材料,例如焊膏、燒結(jié)膏和引線鍵合等。

DBA、AMB和厚膜功率模塊基板的高溫?zé)嵫h(huán)性能,在這項(xiàng)工作中,已經(jīng)評(píng)估和測(cè)試了一系列功率模塊基板候選材料的可靠性和性能,以用于峰值工作溫度為350℃的高溫功率模塊。陶瓷基板包括市售的鋁和銅DBC/DBA和AMB變體,以及使用漿料和陶瓷片制成的銅和銀厚膜印刷等效基板。

結(jié)果和失效分析表明,高溫性能(熱循環(huán)壽命)首先取決于金屬的初始延展性和加工硬化,然后是陶瓷材料的斷裂韌性,最后是結(jié)合機(jī)制。盡管厚膜基材的剝離強(qiáng)度是所有測(cè)試過的基材中最低的,發(fā)現(xiàn)熱循環(huán)性能與Si3N4銅AMB陶瓷基板大致相同,我們將其歸因于厚膜的多孔性質(zhì)。目前正在開展工作以確定循環(huán)壽命與印刷厚膜厚度(高大370微米)的關(guān)系。

由于成本效益,氧化鋁金屬化陶瓷基板如直接銅鍵合基板,通常用于功率模塊制造。雖然它是一種更便宜的解決方案,但對(duì)于某些應(yīng)用來說,它并不總是最好的,尤其是對(duì)于高功率模塊。基于氧化鋁的陶瓷基板難以利用寬帶隙半導(dǎo)體的全部功率。在這種情況下,需要優(yōu)質(zhì)的基板。

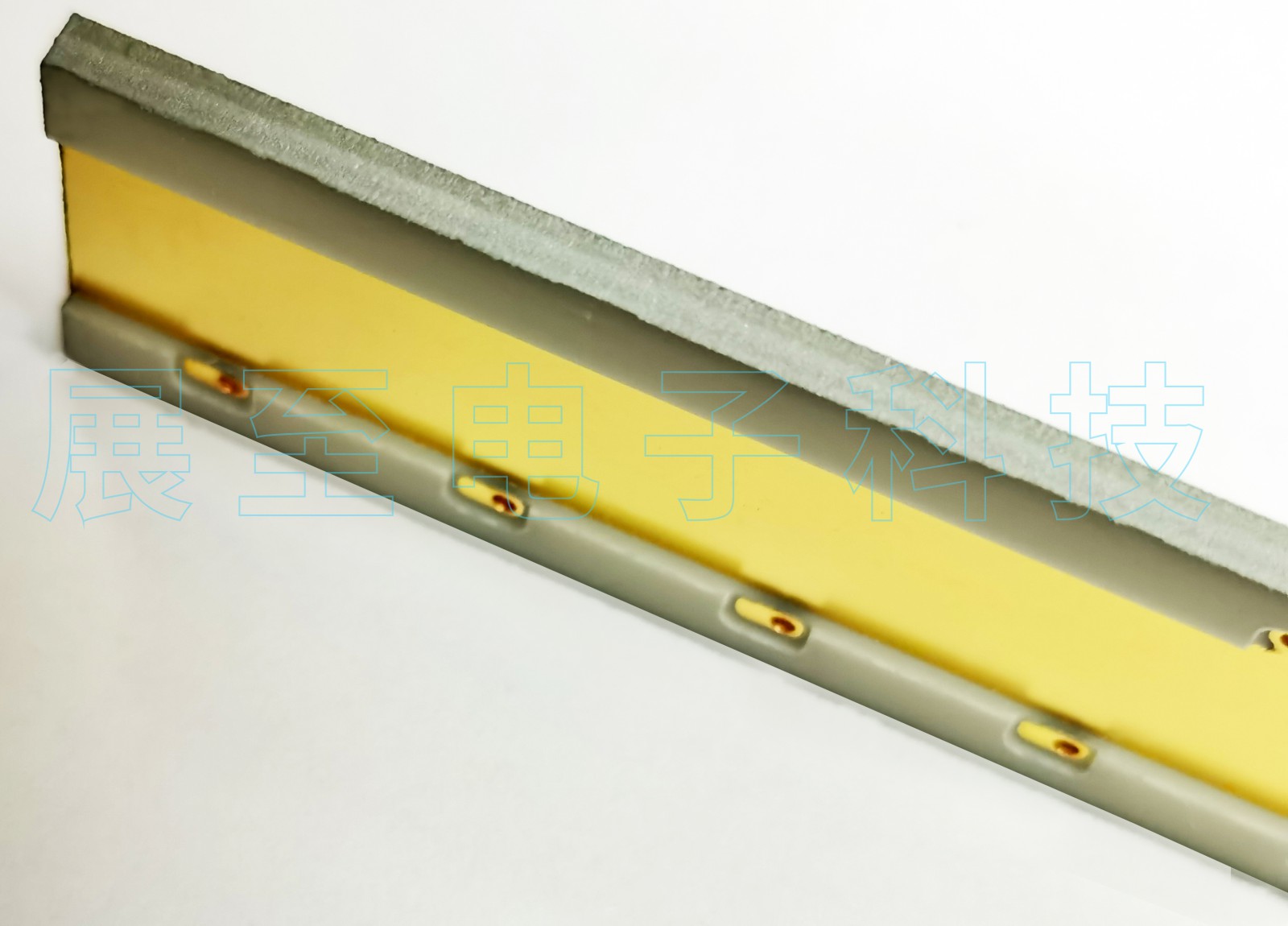

近年來,基于氮化硅的金屬陶瓷基板已用于功率模塊組裝,其優(yōu)異的機(jī)械性能,如彎曲強(qiáng)度、斷裂韌性和導(dǎo)熱性,使氮化硅一個(gè)極具吸引力的解決方案,也適用于高度可靠、高功率密度的模塊底座。如今,氮化硅陶瓷基板是使用活性金屬釬焊(AMB)技術(shù)制造的。該技術(shù)使用填充銀和含鈦的釬焊膏,金屬和復(fù)雜的加工步驟推高了AMB陶瓷基板的價(jià)格,使其成為更昂貴的選擇。

如今開發(fā)了一種解決方案,可以解決前面描述的成本和性能障礙。它是一種成本效益高、可靠性高的無銀AMB銅鍵合技術(shù),用于將氮化物陶瓷與銅箔接合。該材料是使用一種技術(shù)開發(fā)的,不需要使用昂貴的真空釬焊和更長(zhǎng)的工藝時(shí)間。

主要特征:

l 出色的可靠性和加工性(例如燒結(jié)、粘合、焊接……)

l 具有成本效益的Si3N4金屬陶瓷基板

l 啟用厚銅層

l 更薄的陶瓷與AIN可實(shí)現(xiàn)相同的熱

反抗

u Si 3 N 4陶瓷的導(dǎo)熱系數(shù):

u > 80 W/m?K

u > 60 W/m?K

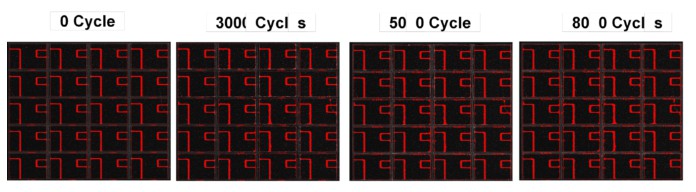

是一種經(jīng)濟(jì)高效的無銀AMB鍵合技術(shù),適用于高端應(yīng)用的金屬陶瓷基板,在成本降低是通過使用無銀釬焊技術(shù)和高效釬焊工藝來實(shí)現(xiàn)的。下圖顯示了熱沖擊性能。

20個(gè)單獨(dú)的測(cè)試布局在熱沖擊測(cè)試之前和之后的SAM圖片(液體到液體-65℃到+150℃)。8000次循環(huán)后沒有明顯的退化,紅色表示蝕刻的隔離槽,它是測(cè)試布局的一部分。如果銅和釬焊金屬之間因熱沖擊而分層,紅色凹槽會(huì)變寬,這表明含銀AMB技術(shù)類似的方式充分利用Si3N4陶瓷的機(jī)械強(qiáng)度。