掃碼加微信

熱門關鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

陶瓷基板制備工藝

流延成型技術是標準的濕法成型工藝,可一次性成型制備厚度范圍在幾十微米到毫米級別的陶瓷生坯,并通過進一步的層壓、脫脂、燒結形成陶瓷基片,主要應用于電子基板、多層電容器、多層封裝、壓電陶瓷等。與傳統的粉末冶金干法制備工藝相比,流延工藝制備出的陶瓷薄片均勻性好、通透性高,在要求比較高的集成電路 領域深受歡迎。陶瓷基板常用的成型方法主要以流延成型為主。

陶瓷材料的導熱性影響因素

高導熱性非金屬固體通常具備以下4個條件:構成的原子要輕、原子間的結合力要強、晶格結構要單純、晶格振動的對稱性要高。陶瓷材料的導熱性的影響因素:

(1)原料粉體,原料粉體的純度、粒度、物相會對材料的熱導率、力學性能產生重要影響。由于非金屬的傳熱機制為聲子傳熱,當晶格完整無缺陷時,聲子的平均自由程越大,熱導率越高,而晶格中的氧往往伴隨著空位、位錯等結構缺陷,顯著地降低了聲子的平均自由程,導致熱導率降低;

(2)在燒結過程,添加的燒結助劑中可以與陶瓷粉體表面的原生氧化物發生反應,形成低熔點的共晶熔液,利用液相燒結機理實現致密化。然而,燒結助劑所形成的晶界相自身的熱導率較低,對陶瓷熱導率具有不利影響,特別地,如氮化硅陶瓷常用的Al2O3燒結助劑,在高溫下會與氮化硅和其表面氧化物形成SiAlON固溶體,造成晶界附近的晶格發生畸變,對聲子傳熱產生阻礙,從而大幅度降低氮化硅陶瓷的熱導率。因此選用適合的燒結助劑,制定合理的配方體系是提升氮化硅熱導率的關鍵途徑.

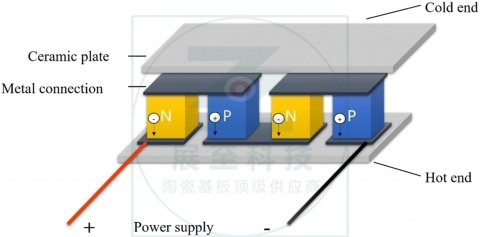

陶瓷基板金屬化

目前導熱的陶瓷基板可分為HTCC(高溫共燒多層陶瓷)、LTCC(低溫共燒陶瓷)、DBC(直接鍵合銅陶瓷基板) 和DPC(直接鍍銅陶瓷基板)、活性金屬纖焊陶瓷基板(AMB)等幾種形式,其特點如下。

對于大功率器件而言,基板除具備基本的機械支撐與電互連功能外,還要求具有高的導熱性能。因為HTCC/LTCC的熱導率較低,因此在高功率的器件以及IGBT模組的使用場景中散熱基板目前主要以DBC、DPC、AMB三種金屬化技術為主。