掃碼加微信

熱門關鍵詞:展至科技 氧化鋁陶瓷基板/支架 氮化鋁陶瓷基板/支架 陶瓷覆銅板 陶瓷電路板

選擇陶瓷基板進行 PCB 設計變得越來越流行。800℃+ 的最高工作溫度允許碳化硅和氮化鎵半導體現在可以在更高的工作溫度下工作。新的 DPC(直接鍍銅)生產方法還可以實現其他方法無法實現的小型化和微電子化。陶瓷具有抗紫外線能力,其惰性也使得這些基材成為需要密封封裝且不能容忍排氣或濕氣的理想選擇。

低信號損耗使陶瓷成為高頻應用的理想選擇,但高達 180W/mK 的卓越導熱率往往是設計人員轉向陶瓷的原因。

相對于其他技術的優勢

其他 PCB 基板(例如 FR4 和金屬包覆 PCB)根本不具有與陶瓷相同的散熱性能。由于沒有隔離層,必要的組件直接安裝在電路板上,從而使熱量通過電路的流動更加有效。根據基材的選擇,陶瓷的熱導率值范圍為 24-180W/mK。這與出色的 CTE(熱膨脹系數)值相匹配。

優點包括:

?導熱系數高達 180W/mK

?密封封裝 - 0% 吸水率

?出色的熱膨脹系數 (CTE)

?低信號損失 - 高頻應用的理想選擇

?最高工作溫度 800℃+

可用的陶瓷基板

Al?O?(氧化鋁) ——最流行的材料是 96% 的變體。這是最具成本效益的基板,導熱系數約為 24W/mK。還可以選擇 99.6%。

AlN(氮化鋁) ——當導熱性很重要時,可以考慮使用 TC 約為 180W/mK 的材料。

SiN(氮化硅) ——許多汽車應用的選擇,因為它比其他材料更耐沖擊。它具有良好的彎曲強度和較高的抗斷裂強度,使其成為結構可靠性成為關鍵設計因素時的理想選擇。

陶瓷材料規格

氧化鋁PCB (96% 和 99.6%)

氧化鋁 (Al?O? ) PCB (96% & 99.6%)

最受歡迎的陶瓷,其熱導率約為 24W/mK,這一數字高于性能最佳的金屬包覆 PCB 材料。

有兩種不同的選擇,96% 是最具成本效益和最受歡迎的。99.6% 的變體具有更高的熱導率,約為 29W/mK。

優點

?高熱導率值 (24-29W/mK)

?工作溫度高達 800℃ 以上

?低熱膨脹系數

?由于信號損失低,適合高頻應用

?高光反射率

?可實現 0% 吸水率的密封封裝

氮化鋁PCB

氮化鋁 (AlN)

如果設計中的驅動器具有高導熱性,那么氮化鋁 (AlN) 將是正確的選擇。AlN 具有高達 180W/mK 的優異導熱率。

憑借其高溫和極低的 CTE,AlN 適用于各種應用,包括半導體、高功率 LED、測試和傳感器。

優點

?卓越的熱導率值(高達 180W/mK)

?工作溫度高達 800℃以上

?熱膨脹系數極低

?由于信號損失低,適合高頻應用

?可實現 0% 吸水率的密封封裝

氮化硅PCB

?SiN 具有高斷裂強度 - 使其成為汽車等高振動環境中更具吸引力的解決方案。

導熱系數85-90W/mK,介于Al?O?和AlN之間

?超過 800℃的高工作溫度

?熱膨脹系數極低

?由于信號損失低,適合高頻應用

?可實現 0% 吸水率的密封封裝

活性金屬釬焊 (AMB)

活性金屬釬焊 (AMB) - 陶瓷 PCB

一種無需金屬化制造陶瓷的新生產方法稱為活性金屬釬焊 (AMB)

在真空中,使用高溫 AMB 將銅直接“釬焊”到陶瓷基板上。

AMB 生產極其可靠的基板,具有獨特的散熱特性。

釬焊方法可以在非常薄的陶瓷基板上生產重量高達 800μm 的銅,使其成為電力電子應用的理想選擇。

AMB 單面

下表顯示了相應基板厚度可用的銅重量。為了機械穩定性,始終建議銅厚度不超過陶瓷厚度的一半。

AMB雙面

兩面均采用銅,可實現更高的穩定性和機械強度,從而能夠在薄陶瓷基板上提供重銅。以下是有關雙面材料可用性的指南,盡管在蝕刻過程中原始銅的重量可以減少。

陶瓷-工藝方法和能力

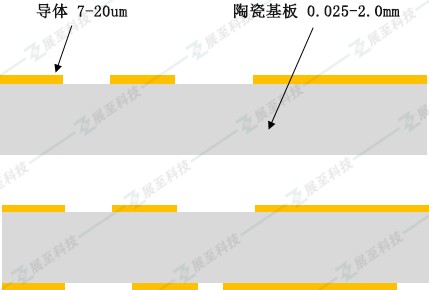

陶瓷-厚膜

?厚膜技術涉及通過絲網印刷工藝在陶瓷基板上添加導體層(銅或銀)。

?適用于 Al?O?/AlN 和藍寶石基板。

?這是一種經濟高效的解決方案,與其他方法相比,制造流程更少。

?導體厚度在 7-20μm 之間,不太適合需要高電流容量的電力電子設備。

?由于導體應用,它也不適合需要精細走線和/或電鍍/填充通孔的設計。

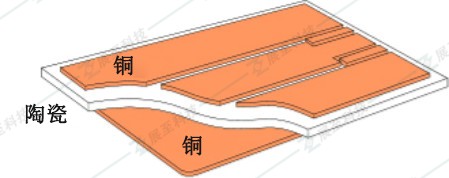

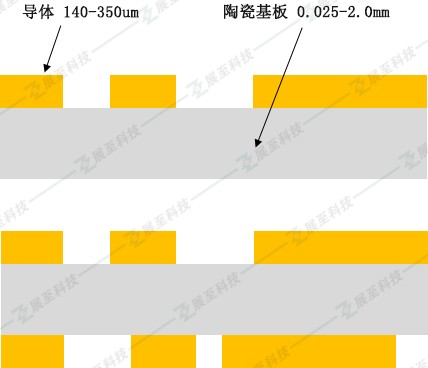

陶瓷 - DBC(直接接合銅)

?當需要高銅厚度 - 140um (4oz)-350um (10oz) 時,使用直接鍵合銅 (DBC)。重銅。

?使用高溫氧化工藝將銅的一側或兩側粘合到陶瓷基板上。

?將銅和基板在含有約30ppm氧氣的氮氣氣氛中加熱;在這些條件下,形成銅-氧共晶,其?成功地與銅和用作基材的氧化物結合。

?然后可以使用標準 PCB 技術蝕刻銅層以形成電路。

?然后,激光鉆孔可用于滿足任何通孔要求和型材加工。

缺點:

?由于氧化鍵合工藝,銅層和陶瓷層之間的空隙可能會導致熱導率略有下降。

應用:

?主要應用是高功率模塊,如 IGBT、CPV 或任何其他寬帶隙器件模塊。

?IGBT

?高頻開關電源

?汽車

?航天

?太陽能電池組件

?通訊電源

?激光系統

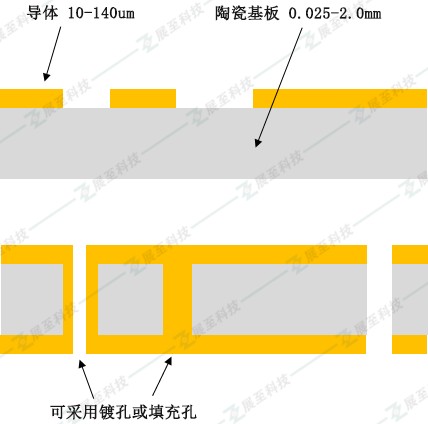

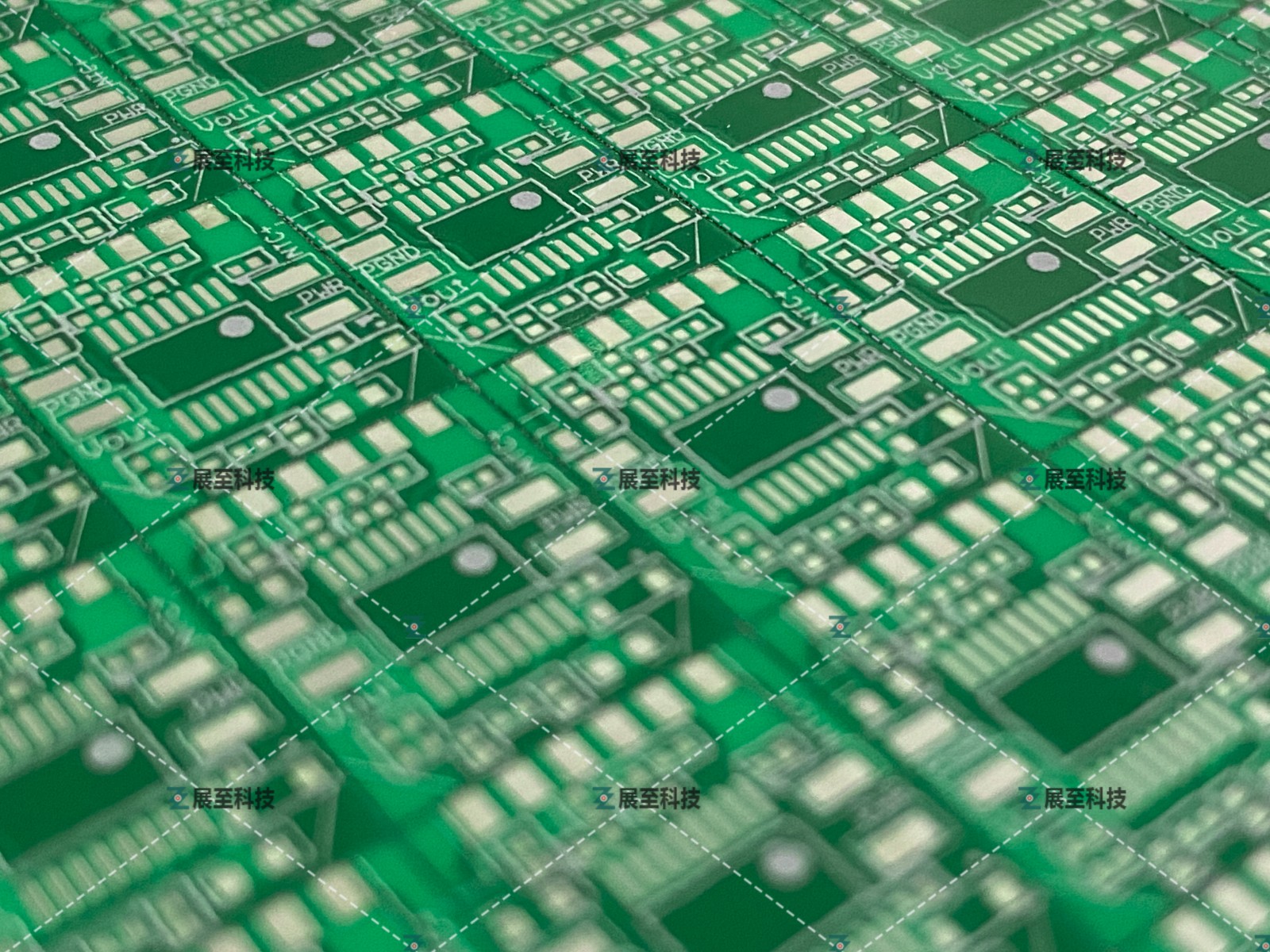

陶瓷 - DPC(直接鍍銅)

?直接鍍銅 (DPC) 是陶瓷基板 PCB 領域的最新發展。

?它涉及在高溫高壓條件下將銅導體層電鍍到銅基板上。

?添加薄鈦層作為銅層和陶瓷層之間的粘合界面。

?在此階段沉積一層非常薄的銅,覆蓋陶瓷基板和任何預鉆孔。

?然后用薄銅進行軌道印刷和蝕刻,從而實現非常精細的軌道并減少底切。

?然后將面板電鍍至所需的最終銅厚度。

?使用這種方法可以得到從 10um (≈ 1/3oz) 到 140um (4oz) 的銅厚度。

?它還允許電鍍或填充通孔的可能性。厚膜或 DBC 技術不可能實現這一點。

應用:

?高亮度LED

?太陽能聚光電池基板

?功率半導體封裝,包括汽車電機控制

?混合動力和電動汽車電源管理電子產品

?射頻封裝

?微波設備

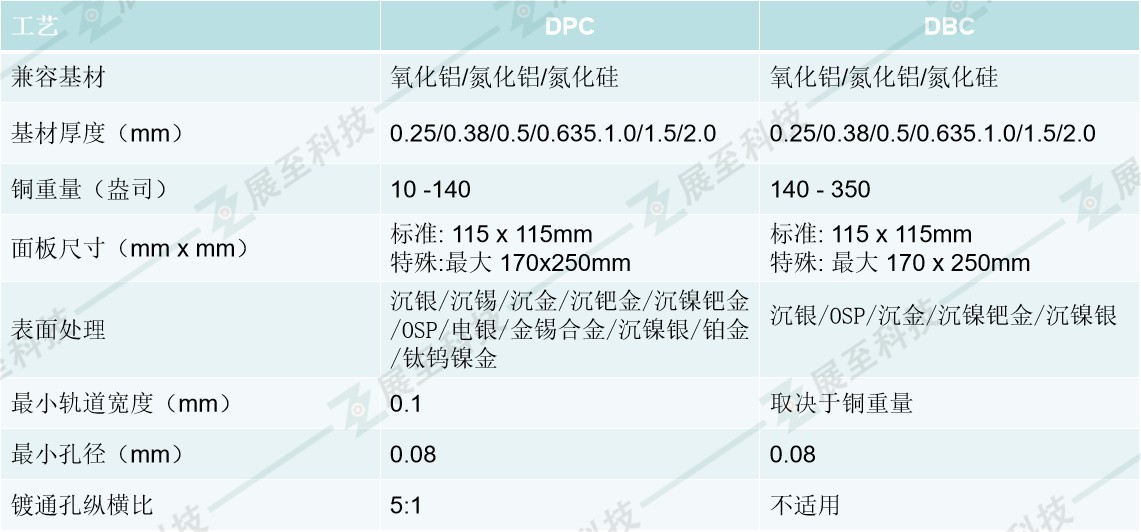

陶瓷 - DPC 與 DBC

由于銅和陶瓷基板之間采用直接鍵合,DBC 和 DPC 對于高功率應用具有相同的優勢,因此,兩者的相同關鍵屬性是:

?出色的導熱性

?高工作溫度

?機械強度好;機械形狀穩定,附著力好。

?優良的電氣絕緣性

?非常好的導熱性

?卓越的熱循環穩定性

?良好的散熱性

當考慮設計考慮因素和應用時,就會出現差異。DBC適合高電流容量,但受限于電路設計。DPC 允許更精細的軌道和通孔連接。

陶瓷 - 能力